18. Januar 2024 | Der PEM-Elektrolyseur hat viele Materialien und Komponenten mit der PEM-Brennstoffzelle (PEMFC) gemeinsam und profitiert in hohem Maße von den Fortschritten im Bereich der Brennstoffzellen. Die von der NASA initiierte PEMFC-Technologie hat sich erheblich weiterentwickelt und dazu geführt, dass sowohl PEMEL als auch PEMFC relativ etablierte Technologien sind. Dennoch stehen sie noch vor zahlreichen Herausforderungen.

Der aufstrebende Markt für grünen Wasserstoff treibt die Nachfrage nach Elektrolyseursystemen an, was wiederum die Nachfrage nach Elektrolyseur-Materialien und -Komponenten erhöht. Dieser Anstieg stellt eine große Chance für Material- und Komponentenlieferanten sowie für verschiedene Branchenakteure dar, dieses Wachstum zu nutzen, Innovationen zu entwickeln und neue Produkte einzuführen. Dieser Forschungsartikel befasst sich mit den kritischen Materialien und Komponenten des PEM-Elektrolyseurs und beleuchtet die wichtigsten Probleme und Chancen in diesem sich entwickelnden Sektor. Weitere Erkenntnisse zu diesem Thema finden Sie im IDTechEx-Bericht “Materialien für die Produktion von grünem Wasserstoff 2024-2034: Technologien, Akteure, Prognosen

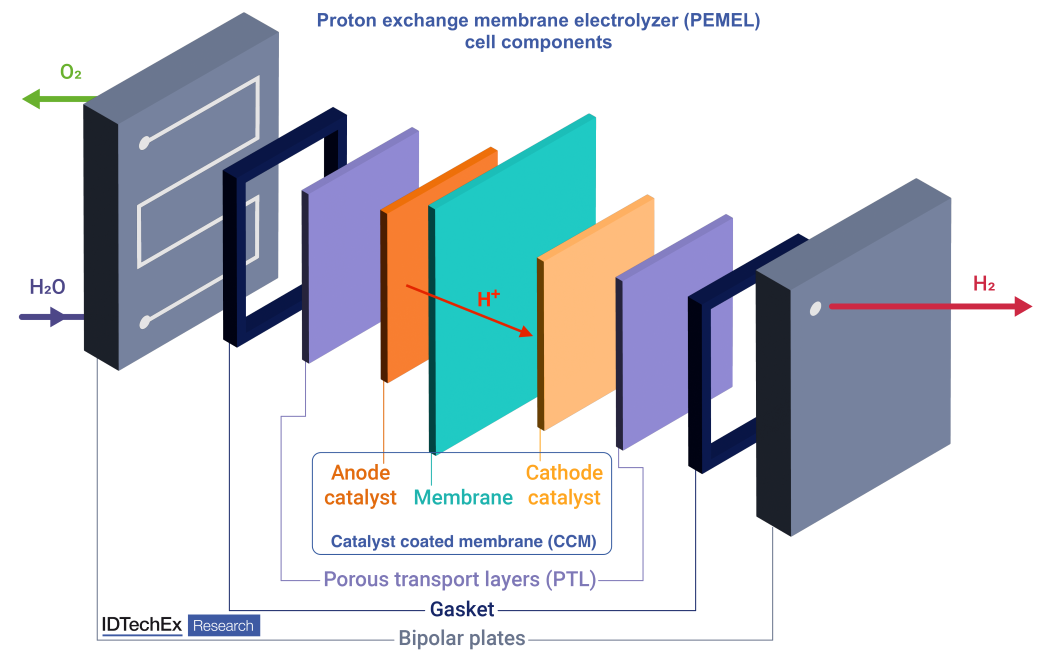

Protonenaustauschmembran (PEM)

Die Protonenaustauschmembran (PEM) ist das Rückgrat des Elektrolyseurs und befindet sich zwischen der Kathode und der Anode. PEMs erleichtern den Transfer von Protonen (H+ -Ionen) von der Anode zur Kathode. Außerdem sorgen sie für eine elektrische Isolierung zwischen den Elektroden und gewährleisten, dass die Wasserstoff- und Sauerstoffentwicklungsreaktionen getrennt ablaufen, so dass eine hochreine Wasserstoffproduktion erzielt und eine Vermischung von Gasen, insbesondere von Wasserstoff und Sauerstoff, vermieden wird.

Die Membranen werden aus perfluorierten Sulfonsäure-Ionomeren (PFSA) hergestellt. Nafion, eine Marke von Chemours (ursprünglich von DuPont entwickelt), ist das etablierte und bekannteste Material, das in PEMELs und PEMFCs verwendet wird. Der Markt wird von etablierten Unternehmen wie Chemours und W. L. Gore & Associates beherrscht. Diese Unternehmen versuchen jedoch weiterhin, ihre Produkte zu erneuern, um eine bessere Leistung zu erzielen.

Das Hauptproblem bei der Verbesserung von PEMs ist der Zielkonflikt zwischen Leistung, Sicherheit und Haltbarkeit. Die Erhöhung der Leistung erfordert dünnere Membranen, um die Leitfähigkeit zu erhöhen; dies führt jedoch zu einem stärkeren Übergang von Wasserstoff in Sauerstoff und einer schnelleren Zersetzung der Membran. Eine in der Industrie häufig erprobte Abhilfemaßnahme ist die Verwendung einer Verstärkungsschicht, z. B. aus expandiertem Polytetrafluorethylen (PTFE), auf die dann das PFSA-Ionomer aufgebracht wird.

Die Bewältigung von Verbesserungsproblemen durch den Einsatz neuer Verbundmembranmaterialien wird der Schlüssel zum Fortschritt der Technologie sein. Trotz dieser Probleme werden PFSA-Membranen mangels geeigneter, marktreifer Alternativen weiterhin das etablierte Material sein. Daher gibt es einen bedeutenden Markt für Membranen in der Elektrolyseur- und Brennstoffzellenindustrie.

Protonenaustauschmembran (PEM)

Die Protonenaustauschmembran (PEM) ist das Rückgrat des Elektrolyseurs und befindet sich zwischen der Kathode und der Anode. PEMs erleichtern den Transfer von Protonen (H+ -Ionen) von der Anode zur Kathode. Außerdem sorgen sie für eine elektrische Isolierung zwischen den Elektroden und gewährleisten, dass die Wasserstoff- und Sauerstoffentwicklungsreaktionen getrennt ablaufen, so dass eine hochreine Wasserstoffproduktion erzielt und eine Vermischung von Gasen, insbesondere von Wasserstoff und Sauerstoff, vermieden wird.

Die Membranen werden aus perfluorierten Sulfonsäure-Ionomeren (PFSA) hergestellt. Nafion, eine Marke von Chemours (ursprünglich von DuPont entwickelt), ist das etablierte und bekannteste Material, das in PEMELs und PEMFCs verwendet wird. Der Markt wird von etablierten Unternehmen wie Chemours und W. L. Gore & Associates beherrscht. Diese Unternehmen versuchen jedoch weiterhin, ihre Produkte zu erneuern, um eine bessere Leistung zu erzielen.

Das Hauptproblem bei der Verbesserung von PEMs ist der Zielkonflikt zwischen Leistung, Sicherheit und Haltbarkeit. Die Erhöhung der Leistung erfordert dünnere Membranen, um die Leitfähigkeit zu erhöhen; dies führt jedoch zu einem stärkeren Übergang von Wasserstoff in Sauerstoff und einer schnelleren Zersetzung der Membran. Eine in der Industrie häufig erprobte Abhilfemaßnahme ist die Verwendung einer Verstärkungsschicht, z. B. aus expandiertem Polytetrafluorethylen (PTFE), auf die dann das PFSA-Ionomer aufgebracht wird.

Die Bewältigung von Verbesserungsproblemen durch den Einsatz neuer Verbundmembranmaterialien wird der Schlüssel zum Fortschritt der Technologie sein. Trotz dieser Probleme werden PFSA-Membranen mangels geeigneter, marktreifer Alternativen weiterhin das etablierte Material sein. Daher gibt es einen bedeutenden Markt für Membranen in der Elektrolyseur- und Brennstoffzellenindustrie.

Katalysatoren aus Platingruppenmetallen und die katalysatorbeschichtete Membran (CCM)

Platin (Pt) und Iridium (Ir) katalysieren die elektrochemischen Wasserstoff- bzw. Sauerstoffentwicklungsreaktionen, die im Elektrolyseur ablaufen. Als moderne Materialien werden Platin auf Ruß (Pt/C) für die Kathode und Iridiumschwarz (Ir) oder Iridiumoxid (IrOx ) für die Anode verwendet.

Die Katalysatoren werden mit PFSA-Ionomerharzen in Form von Tinte kombiniert, die dann auf die Membran aufgetragen wird, wodurch die katalysatorbeschichtete Membran (CCM) entsteht. Die Herstellung der CCM ist ein wichtiger Forschungsbereich, da die Leistung des Elektrolyseurs weitgehend von ihren Eigenschaften abhängt. Ein wichtiger Schwerpunkt ist die Entwicklung effizienter und kontinuierlicher Rolle-zu-Rolle-Prozesse für die CCM-Produktion, die eine gleichbleibende Leistung, einen minimalen Verlust an katalytischer Tinte und eine hochautomatisierte Produktion im großen Maßstab gewährleisten können.

Der wichtigere Forschungsschwerpunkt ist die Notwendigkeit, die Iridiumbelastung an den Anoden zu verringern. Die derzeitige Beladung von PEM-Elektrolyseuren mit 1 – 2,5 g/kW ist problematisch, da die künftige Nachfrage nach PEM-Elektrolyseuren das weltweite Iridiumangebot erheblich belasten könnte. Um diesem Problem zu begegnen, bringen Katalysatorhersteller wie Heraeus Precious Metals neue Produkte auf den Markt, die die Iridiumbelastung reduzieren. Dazu gehört Iridium-Rutheniumoxid (IrRuOx ), das bereits kommerziell eingesetzt wird. Es werden jedoch neue Iridium-Trägerkatalysatoren (ähnlich dem Konzept von Platin auf Kohlenstoffträgern) benötigt, um die Abhängigkeit von der Iridiumversorgung zu verringern. Daher gibt es erhebliche Möglichkeiten, neue Katalysatorprodukte zu entwickeln und auf den Markt zu bringen, die eine wettbewerbsfähige Leistung gegenüber den derzeitigen Ir- und IrO-Katalysatoren (x ) bieten und gleichzeitig die Gesamt-Iridium-Beladung auf weniger als 1 g/kW senken.

Gasdiffusionsschichten (GDL)

Gasdiffusionsschichten (GDL), auch bekannt als poröse Transportschichten (PTL), sind eine weitere Schlüsselkomponente der PEMEL-Zellen. Diese Komponenten befinden sich auf beiden Elektrodenseiten und erleichtern den Transfer von Wasser zur Membran, die Entfernung von Produktgasen (H2 & O2 ) von den Elektroden und den Fluss von Elektronen durch die Zelle.

Als Kathodenmaterial wird Kohlepapier verwendet, das aus Kohlefasern, PTFE und Ruß besteht. Auf der Anodenseite kommt Titanfilz zum Einsatz, der mit einer dünnen Schicht Platinmetall beschichtet ist. Titan wird wegen seiner Korrosionsbeständigkeit auf der Anodenseite benötigt, während Platin für eine verbesserte elektrische Leitfähigkeit und zusätzliche Stabilität sorgt. Diese Materialien werden auch in Zukunft Bestandteil aller PEMEL-Stapel sein.

Kohlepapier wurde dank der Bemühungen der PEM-Brennstoffzellenindustrie entwickelt und ist bereits recht ausgereift. Daher liegt der Schwerpunkt der Entwicklung auf der Anodenseite, um die Dicke des Titanfilzes zu verringern, die Porosität zu optimieren und die benötigte Platinmenge zu reduzieren. Die Platinbeladung ist besonders wichtig und kann durch den Einsatz fortschrittlicher Beschichtungstechnologien, wie der physikalischen Gasphasenabscheidung (PVD), reduziert werden.

Bipolare Platten

Bipolarplatten dienen als physische Barriere zur Trennung der Zellen. Noch wichtiger ist, dass diese Platten Elektronen von der Anode einer Zelle zur Kathode einer anderen leiten und Kanäle für den Wasser- und Gasfluss in den Zellen bilden. Im Gegensatz zu PEM-Brennstoffzellen, bei denen Graphit-Bipolarplatten verwendet werden können, sind PEM-Elektrolyseure auf Titanplatten angewiesen, da diese korrosionsbeständiger sind. Auf der Kathoden- bzw. Anodenseite sind Gold- und Platinbeschichtungen erforderlich, um die Korrosionsbeständigkeit zu erhöhen und den elektrischen Übergangswiderstand zu verringern, ähnlich wie bei Platin, das in Titan-GDLs verwendet wird.

Auch diese Komponenten profitieren von der hochentwickelten Herstellung metallischer Bipolarplatten aus der PEM-Brennstoffzellenindustrie. Beispiele für Unternehmen, die Technologien zur Plattenherstellung anbieten, sind Dana Inc, Schuler, Elcon Precision und viele andere. Alle Hersteller verwenden unterschiedliche Technologien, jede mit ihren eigenen Vor- und Nachteilen. Trotz des hohen Entwicklungsstandes können die Hersteller die Produktion noch optimieren, indem sie den Materialabfall reduzieren und die Produktionslinien beschleunigen.

Die Beschichtung von Bipolarplatten ist ein Bereich, der am meisten von neuen Konzepten profitieren könnte. So können beispielsweise fortschrittlichere Beschichtungstechnologien wie PVD den Einsatz von Edelmetallen verringern. Auch könnten Alternativen zu Titan gefunden werden, um die gesamten Herstellungskosten zu senken. Dazu muss mit verschiedenen Metalllegierungen und Materialkombinationen experimentiert werden, z. B. mit titanbeschichtetem rostfreiem Stahl. Letzteres wird als vielversprechende Option angesehen, muss aber noch ausgiebig im kommerziellen Betrieb getestet werden.

Dichtungen und Dichtungsmaterialien

Dichtungen werden bei der Konstruktion von Elektrolyseur-Stapeln in der Regel übersehen, aber diese Komponenten sind ebenso wichtig. Sie dienen als Dichtungselemente und bilden eine Schnittstelle zwischen verschiedenen Komponenten, wie z. B. den Bipolarplatten und dem Separator. Diese präzisionsgefertigten Barrieren sorgen dafür, dass Gase, Wasser und Zellkomponenten eingeschlossen und bei Bedarf getrennt bleiben. Dichtungen haben in der Regel die Form von dünnen Folien oder Bändern, die zwischen Bipolarplatten eingelegt werden.

Die Dichtungsmaterialien werden in der Regel so ausgewählt, dass sie eine geringe Wasserstoffgasdurchlässigkeit aufweisen, um Leckagen zu verhindern, sowie eine chemische Beständigkeit gegenüber den sauren und oxidierenden Bedingungen im Elektrolyseur. Sie müssen auch eine ausreichende Kompressibilität und mechanische Eigenschaften aufweisen, um Druckkräften standzuhalten. Typische Materialien sind Ethylen-Propylen-Dien-Monomer-Kautschuk (EPDM), fluorierter Kautschuk (FKM), PTFE und Silikon.

Vorgeformte Dichtungen sind der häufigste Typ. Diese werden im Spritzgussverfahren an den Elektrolyseur-Stapel angepasst. Komplizierte Konstruktionen von Bipolarplatten erfordern eine gründliche Abdichtung, weshalb die Dichtungshersteller in der Regel mit den Lieferanten von Elektrolyseuren oder Bipolarplatten zusammenarbeiten. Auf diese Weise kann der Hersteller die Dichtungen direkt auf die Komponenten des Kunden aufbringen und sie an den Kunden zurückschicken. Die Innovationsstrategien für Dichtungen konzentrieren sich auf die Optimierung des Materials und des Herstellungsprozesses sowie auf die Umgehung des Arbeitsschritts durch die Lieferung von Harzen, die der Kunde selbst aufbringen und aushärten kann.

Marktausblick & strategische Einblicke

Der Markt für Elektrolyseur-Komponenten steht kurz vor einer bedeutenden Expansion. Die Prognosen von IDTechEx gehen davon aus, dass der Marktwert bis 2034 einen beeindruckenden Wert von 31,7 Milliarden US-Dollar erreichen wird. Dieses Wachstum wird in erster Linie durch die sich schnell entwickelnde grüne Wasserstoffindustrie angetrieben. Wie in diesem Artikel dargestellt, bieten sich auf diesem Markt enorme Möglichkeiten für die Lieferung von Komponenten und für Innovationen.

Verfasser: Chingis Idrissov, Technologie-Analyst bei IDTechEx