Wasserstoff wird zunehmend als eine nachhaltige Lösung für Australiens Gaskrise angepriesen. Die Suche nach einem Material, das enorme Gasmengen für die praktische Anwendung speichern kann, bleibt jedoch eine große Herausforderung.

Hier könnte die jüngste Entdeckung von Deakin eine Antwort bieten. Das neue Verfahren, das von Nanotechnologie-Forschern des Deakin Institute for Frontier Materials (IFM) erstmals in der renommierten Fachzeitschrift Materials Today beschrieben wurde, bietet eine neuartige Möglichkeit, große Gasmengen sicher und ohne Abfall zu trennen, zu speichern und zu transportieren.

Herkömmliche Erdölraffinerieverfahren verwenden einen energiereichen “kryogenen Destillationsprozess”, um Rohöl in die verschiedenen Gase zu trennen, die von den Verbrauchern verwendet werden, wie Benzin oder Haushaltsgas. Dieser Prozess macht 15 % des weltweiten Energieverbrauchs aus. Die IFM-Forschung beschreibt eine völlig andere mechanisch-chemische Methode zur Trennung und Speicherung von Gasen, die nur einen winzigen Bruchteil der Energie verbraucht und keinerlei Abfall erzeugt.

Bornitridpulver als Speichermedium

Der Durchbruch ist eine solche Abweichung von der gängigen Meinung über Gastrennung und -speicherung, dass der leitende Forscher Dr. Srikanth Mateti sagte, er habe sein Experiment 20 bis 30 Mal wiederholen müssen, bevor er es selbst wirklich glauben konnte. Der besondere Bestandteil des Verfahrens ist Bornitridpulver, das sich hervorragend zur Absorption von Stoffen eignet, weil es so klein ist und dennoch eine große Oberfläche für die Absorption besitzt.

“Das Bornitrid-Pulver kann mehrfach wiederverwendet werden, um denselben Prozess der Gastrennung und -speicherung immer wieder durchzuführen”, so Dr. Mateti. “Es fällt kein Abfall an, das Verfahren erfordert keine scharfen Chemikalien und erzeugt keine Nebenprodukte. Bornitrid selbst ist als Chemikalie der Stufe 0 eingestuft, es gilt also als absolut sicher, wenn man es im Haus hat. Das bedeutet, dass man Wasserstoff überall lagern und bei Bedarf verwenden kann.”

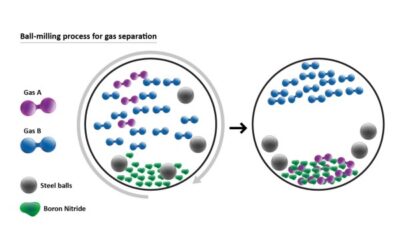

Während des Prozesses wird das Bornitridpulver zusammen mit den abzuscheidenden Gasen in eine Kugelmühle gegeben, ein Mahlwerk mit kleinen Edelstahlkugeln in einer Kammer. Während sich die Kammer mit immer höherer Geschwindigkeit dreht, wird durch den Zusammenstoß der Kugeln mit dem Pulver und der Kammerwand eine spezielle mechanisch-chemische Reaktion ausgelöst, die dazu führt, dass das Pulver Gas absorbiert.

Eine Gasart absorbiert das pulverförmige Material stets schneller, wodurch sie von den anderen Gasen getrennt wird und leicht aus der Mühle entfernbar ist. Dieser Prozess lässt sich über mehrere Stufen wiederholen, um die Gase einzeln abzutrennen.

Vorteile: Energieeffizienz und Sicherheit

Das Kugelmühlen-Gasabsorptionsverfahren verbraucht 76,8 KJ/s, um 1000 l Gase zu speichern und zu trennen. Das sind mindestens 90 Prozent weniger als die Energie, die bei den derzeitigen Trennverfahren der Erdölindustrie verbraucht wird. Sobald das Gas in diesem Material absorbiert ist, kann es sicher und einfach transportiert werden. Wenn das Gas dann benötigt wird, kann das Pulver einfach im Vakuum erhitzt werden, um das Gas unverändert freizusetzen.

Der Durchbruch ist der Höhepunkt von drei Jahrzehnten Arbeit unter der Leitung von Professor Chen und seinem Team und könnte zur Entwicklung von Festkörperspeichertechnologien für eine Reihe von Gasen, einschließlich Wasserstoff, beitragen.

“Die derzeitige Art der Wasserstoffspeicherung erfolgt in einem Hochdrucktank oder durch Abkühlung des Gases in eine flüssige Form. Beides erfordert große Mengen an Energie sowie gefährliche Prozesse und Chemikalien”, sagt Chen. “Wir zeigen, dass es eine mechanisch-chemische Alternative gibt, bei der das Gas durch Kugelmahlen bei Raumtemperatur in dem Nanomaterial gespeichert wird. Dazu sind weder hoher Druck noch niedrige Temperaturen erforderlich, so dass es eine viel billigere und sicherere Möglichkeit wäre, Dinge wie wasserstoffbetriebene Fahrzeuge zu entwickeln.”

Im Rahmen seiner aktuellen Forschung konnte das IFM-Team sein Verfahren in kleinem Maßstab testen und etwa zwei bis drei Liter Material abtrennen. Das Team hofft jedoch, dass es mit Unterstützung der Industrie zu einer vollständigen Pilotanlage ausgebaut werden kann, und hat eine vorläufige Patentanmeldung für sein Verfahren eingereicht.

“Wir müssen diese Methode mit der Industrie weiter validieren, um eine praktische Anwendung zu entwickeln”, so Professor Chen. “Um das Verfahren vom Labor in einen größeren industriellen Maßstab zu überführen, müssen wir nachweisen, dass es kostengünstiger, effizienter und schneller ist als herkömmliche Methoden der Gastrennung und -speicherung.”